Miért válnak a H/J osztályú HRSG kazánok alapvető berendezésekké a kombinált ciklus -generációban?

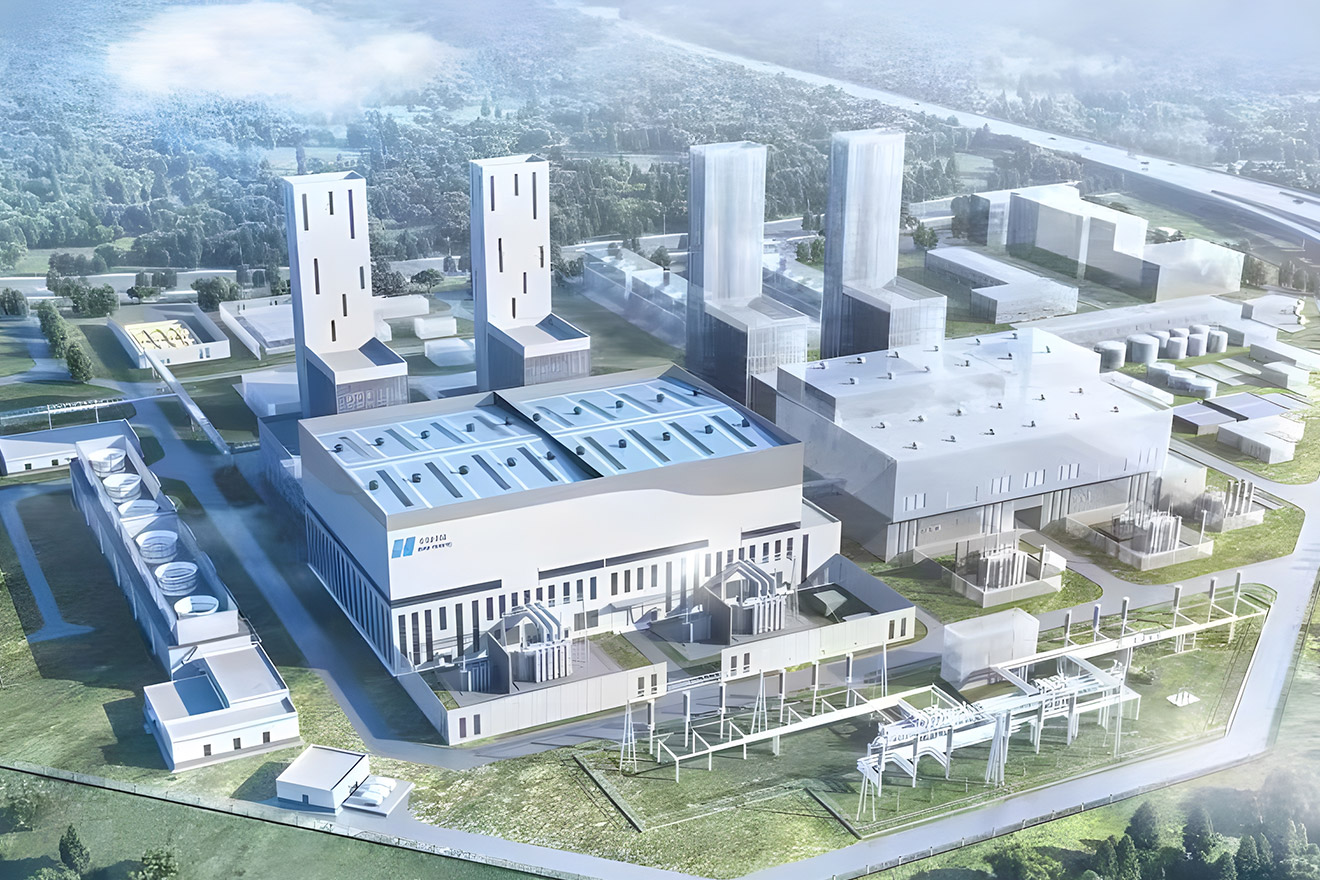

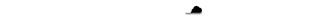

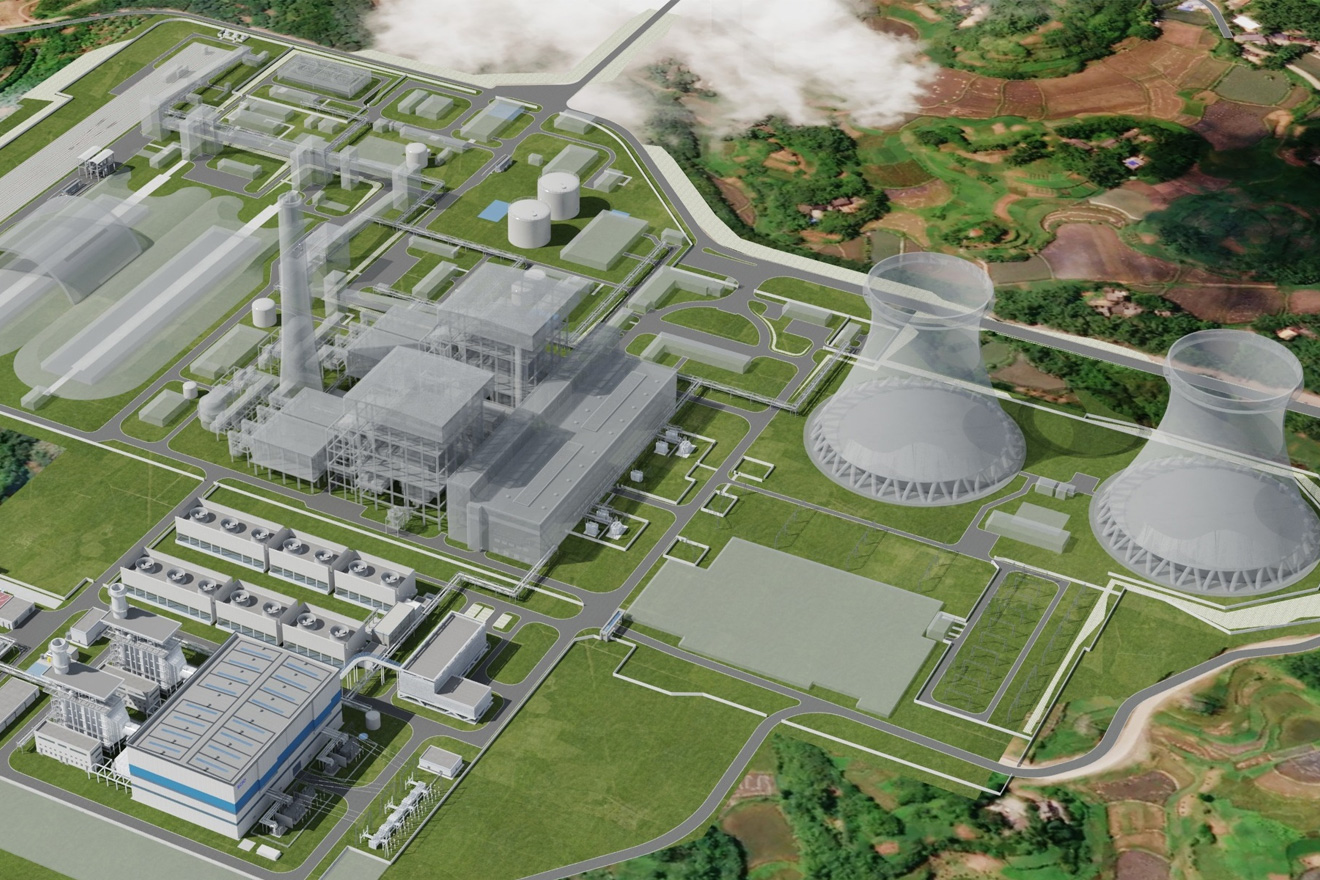

A földgáz kombinált ciklusú energiatermelésében és a gázgőz kombinált ciklusrendszereiben, H/J osztály HRSG (hővisszanyerő gőzgenerátor) kazánok A hatékony hulladékhő -visszanyerési képességeiknek és a stabil gőzkimenetnek köszönhetően a gázturbinákat és a gőzturbinákat összekötő alapvető hubként alakultak ki. Alapvető előnyeik a magas hőmérsékletű füstgáz optimalizált kialakításából származnak-a H/J osztályú HRSG-k (például a gazdaságok, párologtatók és szuperheakerek) fűtési felületek több rétegben vannak elrendezve, lehetővé téve a magas hőmérsékletű füstgáz (általában 500-600 ℃ ℃), amely a gázturbinák által el nem engedett. Ez a hő a vizet nagynyomású, magas hőmérsékletű gőzré alakítja (10-15 mPa nyomásig és hőmérsékleten meghaladja az 500 ℃-t), amelyet azután az energiatermelés céljából gőzturbinákba szállítanak. Ez felismeri, hogy a „gáz energiatermelő hulladékhő-újrafelhasználás” kettős energia-visszanyerése, amely a teljes energiatermelés hatékonyságát 15% -20% -kal növeli a hagyományos széntüzelésű egységekhez képest. A szokásos HRSG-kkel összehasonlítva a H/J osztálytermékek erősebb nyomást hordozó kapacitást kínálnak, és képesek alkalmazkodni a kombinált ciklusrendszerek gyakori terhelési változásaihoz. Még az egységindító-stop vagy a működési állapot beállítása során is stabil gőzparamétereket tartanak fenn, elkerülve a berendezések kopását, amelyet a paraméterek ingadozása okoz. Ezenkívül a H/J osztályú HRSGS füstgázcsatorna-tervezése ésszerűbb, alacsony füstgáz-ellenállással rendelkezik, amely csökkenti a gázturbinák hátrányos elvesztését, tovább javítva a teljes kombinált ciklusrendszer működési hatékonyságát-ezáltal nélkülözhetetlen alapvető berendezéseket készítve a nagy hatékonyságú kombinált ciklus-termelési projektekben.

Kulcsfontosságú nyomásszabályozási műveletek H/J osztályú HRSG kazánok számára az indítás és a leállítási szakaszok során

A H/J osztályú HRSG kazánok nyomásingadozásai az indítási és leállítási fázisok során könnyen fáradtságkárosodást okoznak a fűtési felületekben. Pontos műveletekre van szükség a nyomásváltási sebesség ellenőrzéséhez és a berendezések biztonságának biztosításához. Az indítási fázisnak követnie kell a „fokozatos nyomásnövekedés” elvét: először a kazánba injektálják a vízszintes vízszintet, és a kis tüzek vagy az alacsony áramlású füstgáz felhasználják az előmelegítéshez, hogy lassan emeljék a kazán víz hőmérsékletét 100-120 ℃-re, kiviteli levegőt a fűtési felületekből. Ezt követően a gázturbinaterhelést fokozatosan növelik a füstgáz hőmérsékletének növelése érdekében, lehetővé téve a kazánnyomás növekedését 0,2-0,3 mPa/h sebességgel-a melegítő felületek hirtelen nyomási hullámok miatti egyenetlen tágulást. Amikor a nyomás eléri a névleges nyomás 30% -át, a nyomás emelkedése szünetet tart a „nyomás-stabilizált tisztításhoz”. A lefolyószelepeket kinyitják, hogy a kondenzált vizet a fűtési felületekből ürítsék, megakadályozva a víz kalapácsát. Amikor továbbra is növeli a nyomást a névleges nyomás 80% -ára, újabb nyomás-stabilizált ellenőrzést végeznek. Csak azután, hogy megerősítették, hogy a kiegészítők, például a biztonsági szelepek és a nyomásmérők általában működnek, a nyomás a névleges szintre emelhető. A leállási fázis megköveteli a „nyomáscsökkentési sebesség” ellenőrzését: Először csökkentse a gázturbinaterhelést a füstgáz-bemenet csökkentése érdekében, lehetővé téve a kazánnyomásnak, hogy 0,15-0,25 mPa/h sebességgel csökken-a melegítő felületek összehúzódási deformációja a hirtelen nyomásesések miatt. Amikor a nyomás 0,5 mPa alá esik, nyissa ki a kipufogószelepet és engedje le a szelepet, hogy a maradék gőzt és a felhalmozódott vizet a kazánba ürítse, megakadályozva az alacsony hőmérsékletű korróziót. Az induló-stop folyamat során a paramétereket, például a nyomást, a hőmérsékletet és a vízszintet valós időben kell ellenőrizni, hogy az ingadozások megengedett tartományon belül legyenek (nyomásingadozás ≤ ± 0,1 mPa, hőmérsékleti ingadozás ≤ ± 20 ℃).

A H/J osztály HRSG kazánok és a hagyományos kazánok hőhatékonyságának összehasonlító elemzése

A H/J osztályú HRSG kazánok és a hagyományos kazánok (például széntüzelésű kazánok és olajüzemű kazánok) közötti hőhatékonyság különbsége elsősorban a hőforrások és a helyreállítási módszerek különbségeiből fakad. A hőfelhasználási hatékonyság szempontjából a H/J osztályú HRSG kazánok hőforrásként a gázturbinák által kibocsátott hulladékhőt használják, kiküszöbölve a további üzemanyag -fogyasztás szükségességét. Hőhatékonyságukat a „hulladékhő-visszanyerési sebesség” alapján számolják, amely általában eléri a 85%-90%-ot-a füstgáz-hulladékhő 85%-ának több mint 85%-át gőz energiává alakítja. Ezzel szemben a hagyományos széntüzelésű kazánok hő előállításához szükséges szén és egyéb üzemanyagok égetését igénylik. Hőhatékonyságukat az üzemanyag-égési hatékonyság és a hőveszteség befolyásolja, jellemzően 80–85%-on, az üzemanyag-szállítás és a tárolás további költségeivel és energiafogyasztásával. A tervezésen kívüli hatékonyság szempontjából a H/J osztályú HRSG kazánok hőhatékonysági ingadozást mutatnak, amely legfeljebb 5% -ot mutat a 30% -100% -os terhelési tartományon belül, alkalmazkodva a kombinált ciklusrendszerek gyakori terheléséhez. A hagyományos kazánok azonban az égési hatékonyság jelentős csökkenését tapasztalják alacsony terhelésnél (<50%), a hőhatékonyság potenciálisan 10–15%-kal, az energiafogyasztás pedig jelentősen növekszik. Ezenkívül a H/J osztályú HRSG kazánok alacsonyabb kipufogógáz -hőmérsékletet mutatnak (jellemzően <120 ℃), ami kevesebb hulladékhővesztést eredményez; A hagyományos kazánok kipufogógáz hőmérséklete általában 150-180 ℃, ami több hőhulladékot eredményez. Összességében a kombinált ciklus -energiatermelő forgatókönyvekben a H/J osztályú HRSG kazánok felülmúlják a hagyományos kazánokat mind a hőhatékonyság, mind a gazdaság szempontjából.

A H/J osztályú HRSG kazánok fűtési felületeinek tisztításának és korróziómegelőzési stratégiáinak méretezése

A H/J osztályú HRSG kazánok fűtési felületei (közgazdaságtanok, szuperkaverátorok) hajlamosak a méretezésre és a korrózióra, mivel a magas hőmérsékletű füstgázzal és a gőzzel való hosszú távú érintkezés miatt. Tudományos intézkedésekre van szükség a megelőzéshez és a tisztításhoz. A méretarányos tisztítási módszereket a skála típusa alapján kell kiválasztani: A lágy karbonát skálán a „kémiai tisztítás” alkalmazható-a hígító sósavat (5% -8% koncentráció) és a korróziógátlókat a kazánba áztassa, majd ürítse és alaposan kiszivárogjon tiszta vízzel a melegítő felületekből. A kemény szulfát vagy szilikát skálán „nagynyomású vízsugaras tisztítást” használnak, 20-30mPa nagynyomású víz fúvókák felhasználásával, hogy befolyásolják a skálát, elkerülve a kémiai tisztítás által okozott fűtési felületek korrózióját. A korróziómegelőzési intézkedéseket a forrásnál kell ellenőrizni: Először ellenőrizze, hogy a takarmányvíz minősége megfelel a szabványoknak - a víz keménységének <0,03 mmol/l és az oxigéntartalom <0,05 mg/l - a vízben a fűtési felületekre történő letétbe helyezés és a korrózióforrások kialakulásának elősegítése. Másodszor, alkalmazzon korrózióálló bevonatok (például kerámia bevonatok és magas hőmérsékletű korróziófestékek) a füstgáz-csatornákra, hogy fokozzák a fűtési felületek korrózióállóságát a füstgáz ellen. Harmadszor, ellenőrizze a kipufogógáz hőmérsékletét, hogy megakadályozza, hogy a harmatpont hőmérséklete alá esjen (jellemzően 90-100 ℃), elkerülve a savas anyagok kondenzációját a füstgázban a melegítő felületi felületeken, és alacsony hőmérsékletű korrózióval jár. Ezenkívül a fűtési felületek endoszkóp-ellenőrzéseit 3-6 havonta kell elvégezni a méretezés és a korrózió korai jeleinek felismerése érdekében, megakadályozva a hiba eszkalálódását.

Adaptációs módszerek a H/J osztályú HRSG kazánok és a kombinált ciklusú energiatermelő rendszerek között

A H/J osztályú HRSG kazánok pontos paramétert igényelnek a gázturbinákkal és a gőzturbinákkal, hogy maximalizálják a kombinált ciklusrendszer általános hatékonyságát. Az első a „Paraméter -adaptáció”: A kazán gőzparamétereinek (nyomás, hőmérséklet) igazodniuk kell a gőzturbina tervezési paramétereinek. Például, ha a gőzturbina névleges nyomása 12mPa és a hőmérséklet 535 ℃, akkor a kazánnak biztosítania kell, hogy a kimeneti gőzparaméter eltérése ne haladja meg a ± 5%-ot - az elszámolt gőzparaméterek miatt a csökkentett turbina hatékonyságának elkerülése. Másodszor a „terhelés adaptációja”: A kazán párolgási kapacitását dinamikusan be kell állítani a gázturbina füstgáz térfogata és a gőzturbina gőzfogyasztása alapján. Az olyan eszközöket, mint például a „füstgáz -lengéscsillapítók” és a „bypass füstök”, telepítve vannak a kazánba belépő füstgáz mennyiségének szabályozására, amikor a gázturbina terhelése megváltozik, és a kazán párolgási kapacitását kiegyensúlyozva tartja a gőzturbina igényével. Például, amikor a gázturbinaterhelés 10%-kal növekszik, akkor a füstgáz-lengéscsillapítót nyitják meg, hogy növeljék a füstgáz áramlási sebességét, szinkron módon növelve a kazán párolgási kapacitását 8–10%-kal. Ezenkívül figyelembe kell venni a „kontroll logikai adaptációt”: a kazán nyomás- és vízszint-szabályozó rendszereit összekapcsolni kell a gázturbina és a gőzturbina képződésével, hogy elérjék az „egy kattintási start-stop” és a „hibakeresett védelmet”. Amikor a kazán olyan hibákat tapasztal, mint például a túlnyomás vagy a vízhiány, a gázturbinaterhelés automatikusan csökken, és a gőzturbina bemeneti szelepe zárva van, hogy megakadályozzák a balesetek terjedését. Az adaptáció után „közös üzembe helyezési tesztet” végeznek a rendszer működésének különböző munkakörülmények mellett történő szimulálására, biztosítva a kazán és más berendezések összehangolt és stabil működését.

Válasz intézkedések és biztonsági előírások a füstgáz hőmérsékleti ingadozására H/J osztályú HRSG kazánokban

A H/J osztályú HRSG kazánok füstgáz -hőmérséklete hajlamos a gázturbinaterhelés és az üzemanyag -összetétel okozta ingadozásokra. A túlzottan magas vagy alacsony füstgáz -hőmérsékletek befolyásolják a berendezések biztonságát és hatékonyságát, és célzott válasz intézkedéseket igényelnek. Ha a füstgáz hőmérséklete túlságosan magas (a tervezési hőmérsékletet meghaladja az 50 ℃ felett), akkor a gázturbinaterhelést azonnal csökkenteni kell, és a bypass füstét nyitva kell nyitni, hogy elterelje a magas hőmérsékletű füstgáz egy részét. $ $ $

H/J osztály HRSG kazánAz MHL Power Dongfang Boiler Co., Ltd. (MHDB) büszke arra, hogy elindítja gondosan kidolgozott H/...

H/J osztály HRSG kazánAz MHL Power Dongfang Boiler Co., Ltd. (MHDB) büszke arra, hogy elindítja gondosan kidolgozott H/... F osztály HRSG kazánAz MHL Power Dongfang Boiler Co., Ltd. (MHDB) által ötletesen épített F osztályú HRSG (MHDB) az i...

F osztály HRSG kazánAz MHL Power Dongfang Boiler Co., Ltd. (MHDB) által ötletesen épített F osztályú HRSG (MHDB) az i... E osztály és a HRSG kazán alattA fejlett konvekciós és sugárzási hőátadási technológiával a fűtési felület elrendezését pontosan...

E osztály és a HRSG kazán alattA fejlett konvekciós és sugárzási hőátadási technológiával a fűtési felület elrendezését pontosan... Pazarolja az energiát (WTE)- Városi szilárdhulladék -égető kazán - Vegyi hulladék -égető kazán - Orvosi hulladék égetési kazán

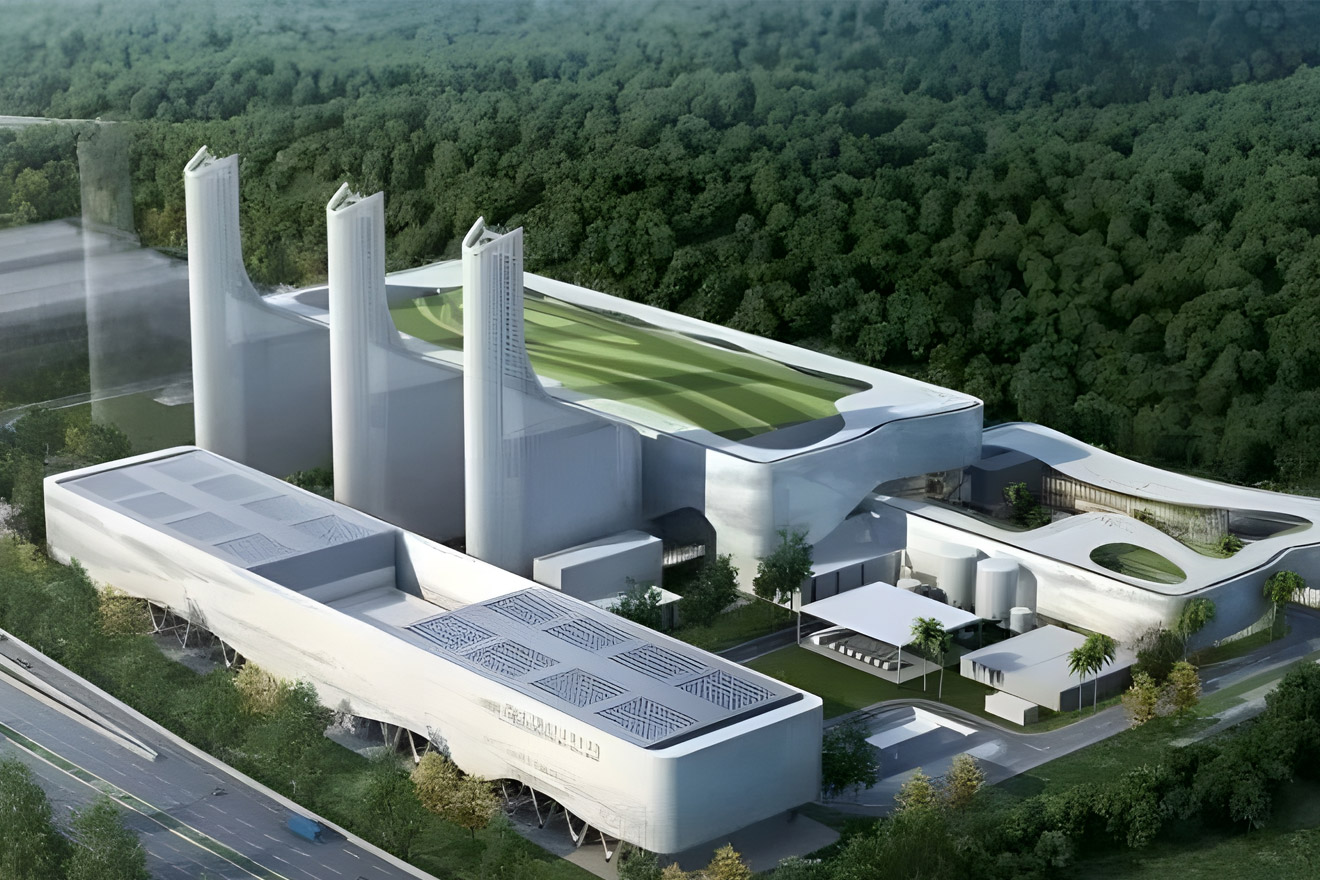

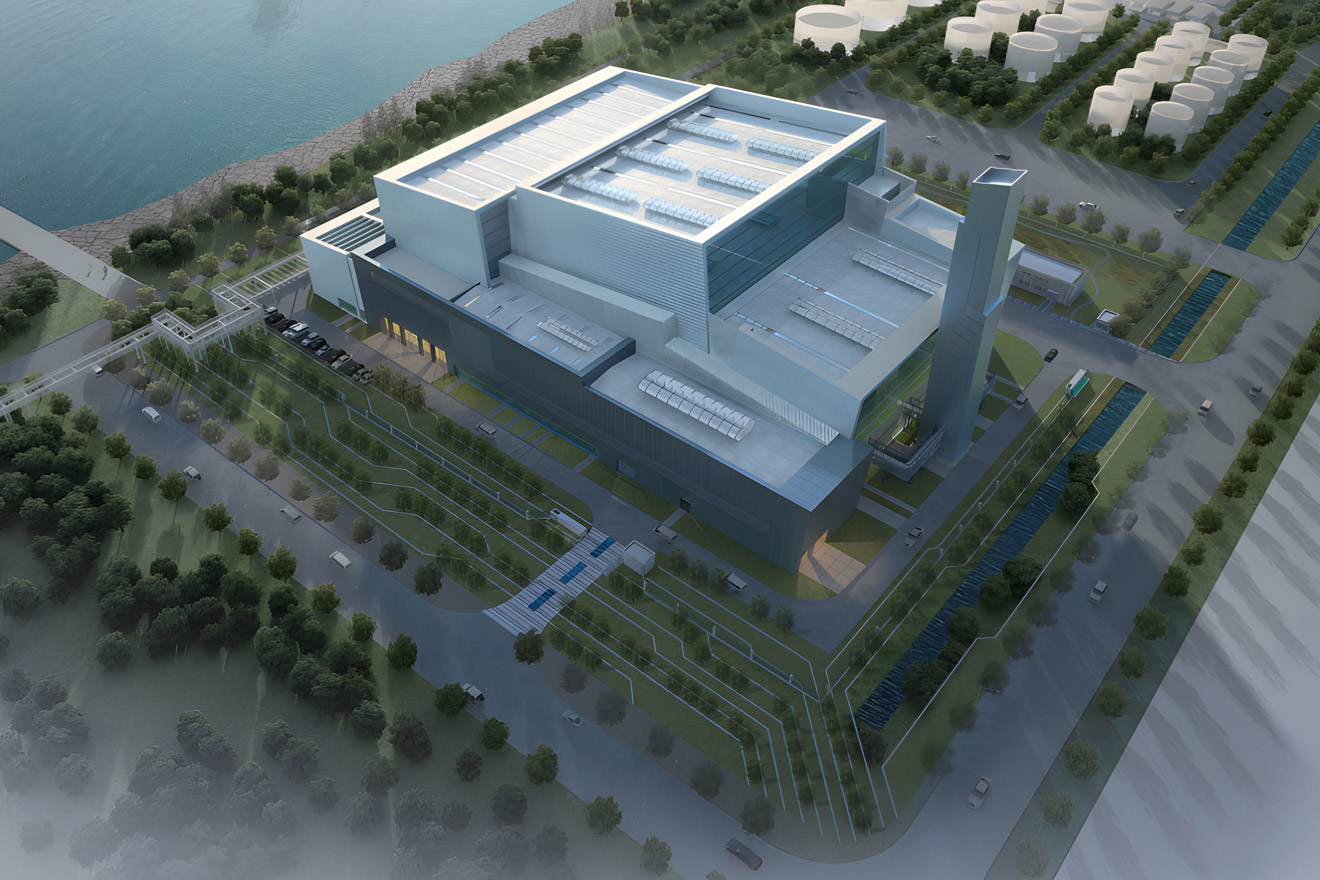

Pazarolja az energiát (WTE)- Városi szilárdhulladék -égető kazán - Vegyi hulladék -égető kazán - Orvosi hulladék égetési kazán Városi szilárd hulladék égetési kazán (WTE)Az MHL Power Dongfang Boiler Co., Ltd. (MHDB) (MHDB) által szakmai módon kifejlesztett és előállí...

Városi szilárd hulladék égetési kazán (WTE)Az MHL Power Dongfang Boiler Co., Ltd. (MHDB) (MHDB) által szakmai módon kifejlesztett és előállí... Vegyi hulladék égetési kazán (WTE)Az MHL Power Dongfang Boiler Co., Ltd. (MHDB), mint a veszélyes kémiai hulladékkezelés területén ...

Vegyi hulladék égetési kazán (WTE)Az MHL Power Dongfang Boiler Co., Ltd. (MHDB), mint a veszélyes kémiai hulladékkezelés területén ... Orvosi hulladék égetési kazán (WTE)Az MHL Power Dongfang Boiler Co., Ltd. (MHDB) gondosan felépített egy professzionális orvosi hull...

Orvosi hulladék égetési kazán (WTE)Az MHL Power Dongfang Boiler Co., Ltd. (MHDB) gondosan felépített egy professzionális orvosi hull... Egyéb kazán- Benson egyszer átlátható kazán - Természetes keringési dob kazán - Speciális Boiler

Egyéb kazán- Benson egyszer átlátható kazán - Természetes keringési dob kazán - Speciális Boiler Benson egyszer átlátható kazán (300MW vagy annál magasabb)A Benson egyszeri kazán (300MW vagy annál magasabb) fejlett közvetlen áramlású égési technológiát...

Benson egyszer átlátható kazán (300MW vagy annál magasabb)A Benson egyszeri kazán (300MW vagy annál magasabb) fejlett közvetlen áramlású égési technológiát... Természetes keringési dobkazán (200 MW és annál alacsonyabb)Az MHL Power Dongfang Boiler Co., Ltd. (MHDB), mint az energiaberendezések gyártásának vezetője, ...

Természetes keringési dobkazán (200 MW és annál alacsonyabb)Az MHL Power Dongfang Boiler Co., Ltd. (MHDB), mint az energiaberendezések gyártásának vezetője, ... Különleges kazánAz MHL Power Dongfang Boiler Co., Ltd. (MHDB), mint a speciális kazán területének vezető gyártója...

Különleges kazánAz MHL Power Dongfang Boiler Co., Ltd. (MHDB), mint a speciális kazán területének vezető gyártója... Szolgáltatás - Power felforgatásH-típusú finom cső elfogadott flash-ellenállási hegesztési technológiát, két négyzet alakú acéllemezt hegesztve, kör alakú ívrésekkel a csupasz cső közepén. A H-típusú finom cső a következő jellemzőivel rendelkezik: -Kiváló hőátadási hatékonyság -A füstgáz áramlási ellenállása -Ha ant...

Szolgáltatás - Power felforgatásH-típusú finom cső elfogadott flash-ellenállási hegesztési technológiát, két négyzet alakú acéllemezt hegesztve, kör alakú ívrésekkel a csupasz cső közepén. A H-típusú finom cső a következő jellemzőivel rendelkezik: -Kiváló hőátadási hatékonyság -A füstgáz áramlási ellenállása -Ha ant... H-típusú alsó csőH-típusú finom cső elfogadott flash-ellenállási hegesztési technológiát, két négyzet alakú acélle...

H-típusú alsó csőH-típusú finom cső elfogadott flash-ellenállási hegesztési technológiát, két négyzet alakú acélle...

nyelv

nyelv