A mai ipari termelési környezetben a hatékonyság és az energiatakarékosság kulcsfontosságú referenciaértékekké vált a berendezések teljesítményének értékeléséhez. Nagy hatékonyságú hőcserélő komponensként a H-típusú uszony cső , egyedi kialakításával és kivételes teljesítményével számos területen létfontosságú szerepet játszik. Tehát, a piaci igények összetett tömbje közepette, hogyan kell pontosan testreszabni egy H-típusú uszony csőcserélőt, amely tökéletesen igazodik ipari igényeikhez?

A H-típusú uszonyok és ipari alkalmazások tervezési előnyei

A H-típusú uszonyok tervezési filozófiája okosan összeolvad a nagy hatékonyságú hőátadást a szerkezeti optimalizálással. Megkülönböztető H-alakú uszonyuk-két szimmetrikus uszonyot rontva-nagyfrekvenciás ellenállású hegesztéssel határozottan hegesztik az alapcső mindkét oldalára. Ez nemcsak jelentősen növeli a külső hőhatást, hanem turbulenciát is hoz létre, amikor a légáram áthalad, hatékonyan megszakítva a határréteget, és ezáltal drasztikusan növeli a hőcserélési hatékonyságot.

A hagyományos spirális uszonycsövekhez képest a H-típusú uszonyok kisebb szél felé és alacsonyabb égésigáz-ellenállással büszkélkedhetnek ugyanazon hőcserélő területen. Ez különösen fontos a kazángazdaságok számára, amelyek a füstgáz -hulladékhullámra támaszkodnak, mivel hatékonyan csökkentheti a ventilátorok energiafogyasztását és elérheti az energiamegtakarítást. Ezenkívül figyelemre méltó a H-típusú uszonyok öntisztító tulajdonsága: szerkezetük kevésbé hajlamos a por felhalmozódására, a berendezések karbantartási ciklusainak meghosszabbításával és a működési stabilitás fokozására. Ez különösen alkalmassá teszi őket olyan komplex füstgáz -körülményekkel rendelkező környezetekhez, mint például a porított szénkemencék és a biomassza kazánok.

Gyártási folyamat és kulcsfontosságú technológiák az egyedi H-típusú uszonyokhoz

A képzett H-típusú uszony mögött egy szigorú és pontos gyártási folyamat fekszik, amelyet a fejlett technológiák támogatnak. A H-típusú uszonyok testreszabása pontos kialakítással kezdődik, az ügyfél specifikus működési körülményei alapján, beleértve a folyadék közepes, hőmérsékletet, nyomást, áramlási sebességet és a telepítési helyet. Ezek a paraméterek meghatározzák a kritikus tulajdonságokat, mint például az uszony magasságát, vastagságát, hangmagasságát, valamint az alapcső anyagát és méreteit.

Ezután jön a kritikus hegesztési szakasz: a magas frekvenciájú ellenállás hegesztés a sarokköve, amely biztosítja az uszonyok és az alapcső közötti kötés minőségét. Ez a technológia nagyfrekvenciás áramot használ az intenzív hőt generálására, az uszonyok és az alapcsövet azonnali összeolvasztására töltés nélkül, hogy erős fémkohászati kötést képezzen. Ez a módszer nemcsak nagy ízületi szilárdságot biztosít, hanem minimalizálja a hőre ható zónát, megakadályozva az alapcső szerkezeti változásait a magas hőmérséklet miatt, és ezáltal megőrizve annak mechanikai tulajdonságait.

Ezenkívül a szigorú minőség-ellenőrzés a teljes termelési folyamaton végigfut a hosszú távú megbízhatóság biztosítása érdekében. Ez magában foglalja a nyersanyagok kémiai összetételének vizsgálatát, a FIN csövek hegesztési ellenőrzését és a késztermékek hidrosztatikus tesztelését-mindez garantálva, hogy a gyárban elhagyó minden H-típusú FIN cső szigorú működési követelményeket felel meg.

Kulcsfontosságú tényezők, amelyek befolyásolják a H-típusú uszonyok hőcserélési hatékonyságát

A H-típusú finomcsövek hőcserélési hatékonysága nem rögzített; Ezt a tényezők kombinációja befolyásolja. Először is, a FIN geometriai paraméterek képezik a hőátadási teljesítmény alapját: az uszony magassága és vastagsága közvetlenül befolyásolja a hőcserélési területet és a hőátadási útvonalat, míg a Fin Pitch meghatározza a légáram -csatorna simaságát. A túlságosan kicsi hangmagasság, bár a növekvő terület, fokozódhat a füstgáz -ellenállás vagy akár a hamu elzáródása, ami végül csökkentheti az általános hatékonyságot.

Másodszor, a folyadék tulajdonságai - például a füstgáz összetétele, az áramlási sebesség és a hőmérséklet - jelentős hatást gyakorolnak. A magasabb áramlási sebesség fokozza a turbulenciát és a hőátadási együtthatókat, de növeli a nyomásvesztést is. Így az átfogó termodinamikai számítások és a folyadékdinamikai szimulációk elengedhetetlenek az optimális egyensúly eléréséhez.

Végül, az anyagválasztás ugyanolyan kritikus. A különböző működési feltételek eltérő korrózió- és magas hőmérsékleti ellenállást igényelnek. Például a kén-korrózióval rendelkező füstgáz-környezetben a korrózióálló ötvözött acélcsövek kiválasztása hatékonyan meghosszabbíthatja az élettartamot. Mindezeket a tényezőket alaposan meg kell vizsgálni az egyéni tervezési szakaszban.

H-típusú uszonyok alkalmazási esetei változatos ipari forgatókönyvekben

A H-típusú uszonycsövek kiemelkedő átfogó teljesítményüknek köszönhetően számos ipari területen kiemelkedtek. A kazángyártásban széles körben használják őket a gazdaságokban a kazán táplálékának előmelegítésére a kazánfarkból származó hulladékhő felhasználásával, ezáltal javítva a kazán hőhatékonyságát és az üzemanyag megtakarítását.

A petrolkémiai iparban a H-típusú finomcsövek alkalmazást találnak a melegítő kemencék konvekciós szakaszaiban, és a hőt visszaszerzik a magas hőmérsékletű füstgázból, hogy megmelegítsék a folyadékok folyamatát. A hulladékhő-visszanyerés során, akár a kemencék fej/farokhulladék-hőtől a cementüzemekben, akár az üvegkemencek olvadó kamrájából származó füstgázból, a H-típusú uszony cső-hőcserélők alapvető berendezésként szolgálnak, hatékonyan átalakítják az ipari hulladékhőt felhasználható energiává, és jelentős gazdasági és környezeti előnyöket hoznak a vállalkozások számára.

Ezek a sikeres alkalmazások teljes mértékben bebizonyítják a H-típusú uszonyok rugalmasságát és alkalmazkodóképességét, megszilárdítva a modern iparban nélkülözhetetlen hőcserélési alkatrészek szerepét.

Az egyedi H-típusú uszonyok jövőbeli fejlesztési trendei

Ahogy az Ipar 4.0 és a zöld gyártási koncepciók előrehaladtak, a H-típusú uszonyok jövője inkább az intelligencia, a nagy hatékonyság és a környezetbarátságra összpontosít. A holnap H-típusú uszonyok intelligensebb érzékelőket integrálhatnak a berendezések működésének valós időben történő megfigyelésére, nagy adatelemzés elvégzésére és a prediktív karbantartás engedélyezésére.

Ezzel egyidejűleg az új anyagok-például a kompozitok vagy a felszíni bevonási technológiák-alkalmazása tovább javítja a magas hőmérsékletű és korrózióállóságukat, kibővítve alkalmazási körüket. Ezenkívül a hőcserélő tervező szoftverek és a szimulációs technológiák fejlődése pontosabbá és hatékonyabbá teszi az egyedi tervezést, lehetővé téve az ügyfelek személyre szabott igényeinek gyorsabb válaszát, és költséghatékonyabb, nagy teljesítményű megoldásokat nyújt az ipari termeléshez. $ $ $ $ $ $ $ $

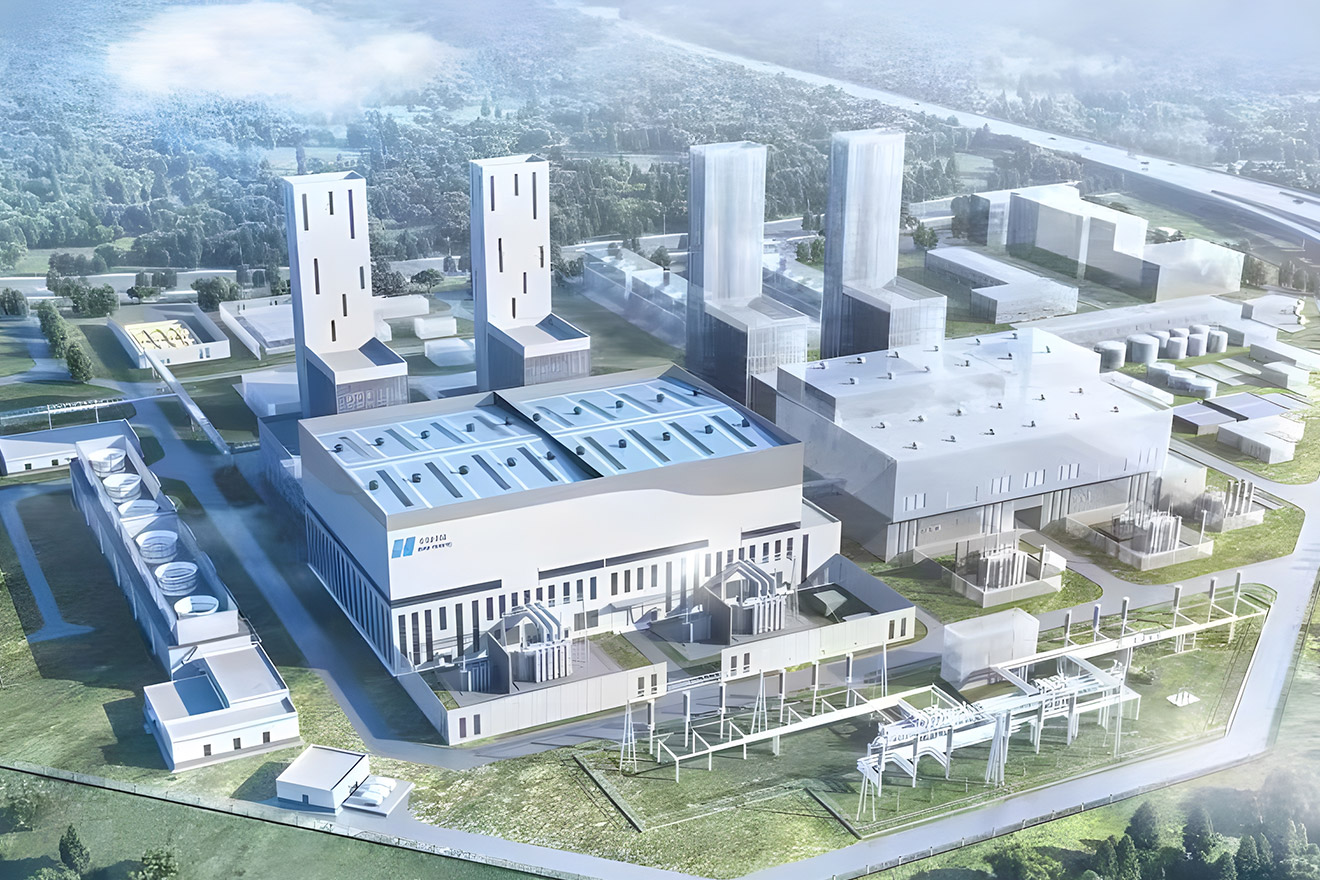

H/J osztály HRSG kazánAz MHL Power Dongfang Boiler Co., Ltd. (MHDB) büszke arra, hogy elindítja gondosan kidolgozott H/...

H/J osztály HRSG kazánAz MHL Power Dongfang Boiler Co., Ltd. (MHDB) büszke arra, hogy elindítja gondosan kidolgozott H/... F osztály HRSG kazánAz MHL Power Dongfang Boiler Co., Ltd. (MHDB) által ötletesen épített F osztályú HRSG (MHDB) az i...

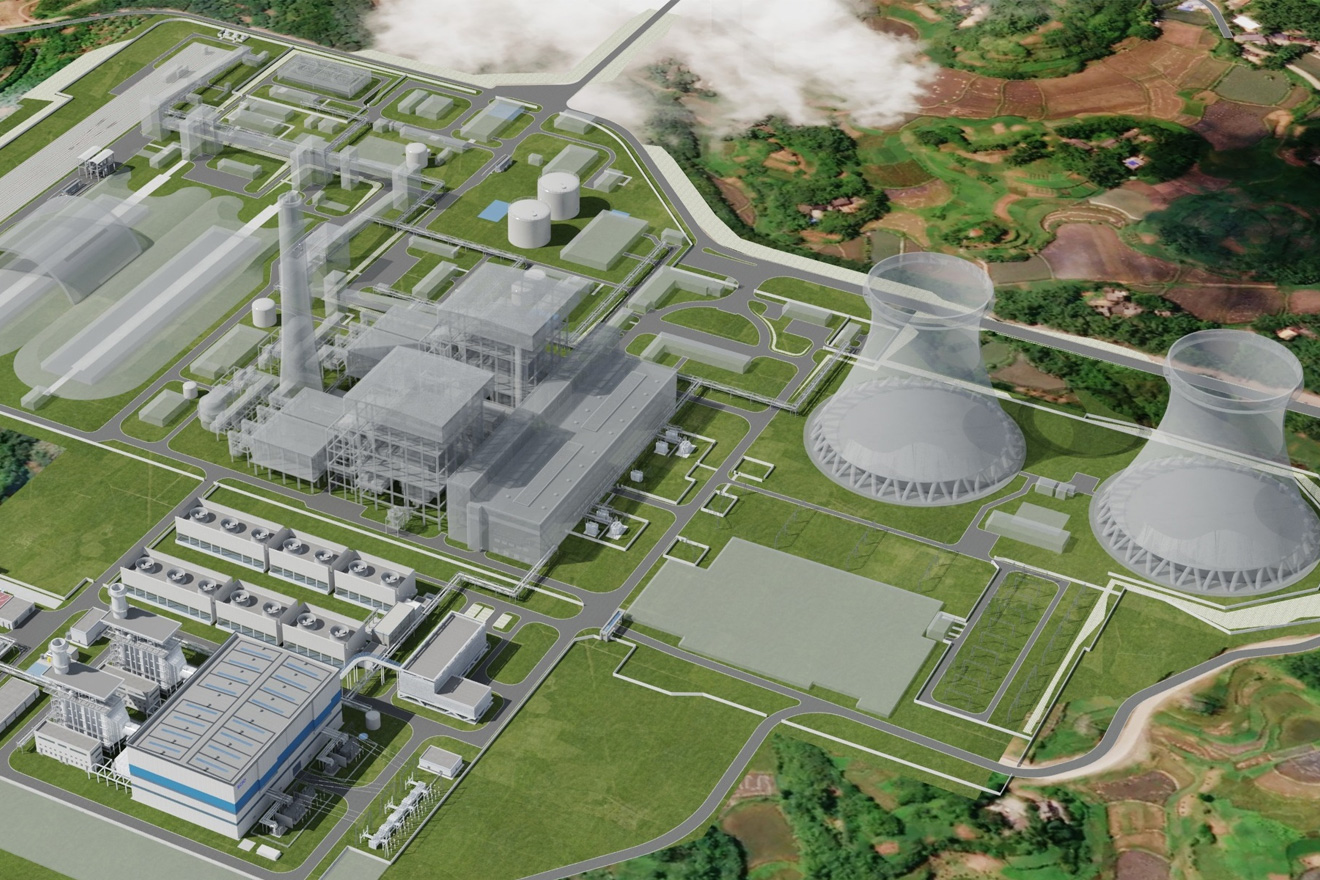

F osztály HRSG kazánAz MHL Power Dongfang Boiler Co., Ltd. (MHDB) által ötletesen épített F osztályú HRSG (MHDB) az i... E osztály és a HRSG kazán alattA fejlett konvekciós és sugárzási hőátadási technológiával a fűtési felület elrendezését pontosan...

E osztály és a HRSG kazán alattA fejlett konvekciós és sugárzási hőátadási technológiával a fűtési felület elrendezését pontosan... Pazarolja az energiát (WTE)- Városi szilárdhulladék -égető kazán - Vegyi hulladék -égető kazán - Orvosi hulladék égetési kazán

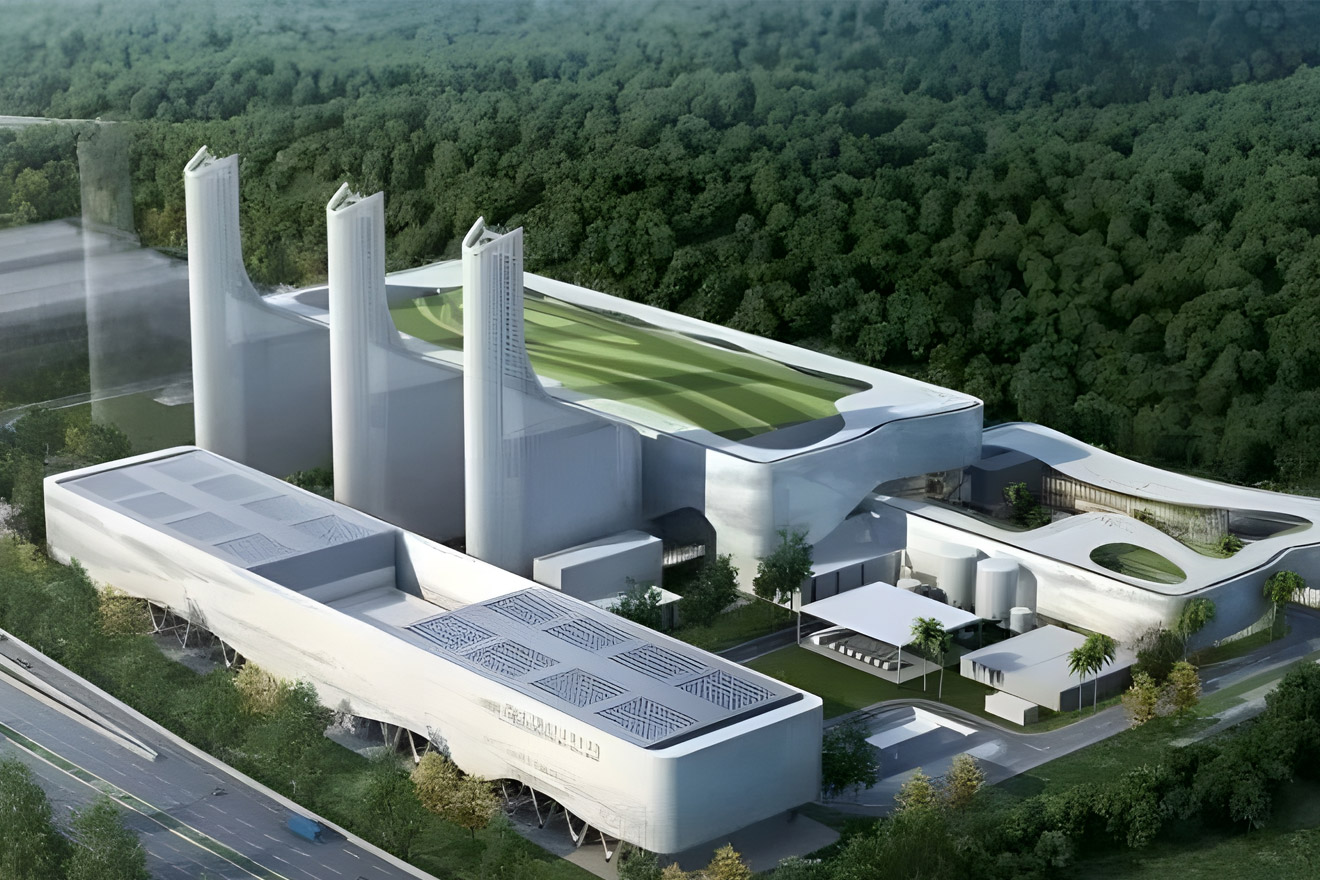

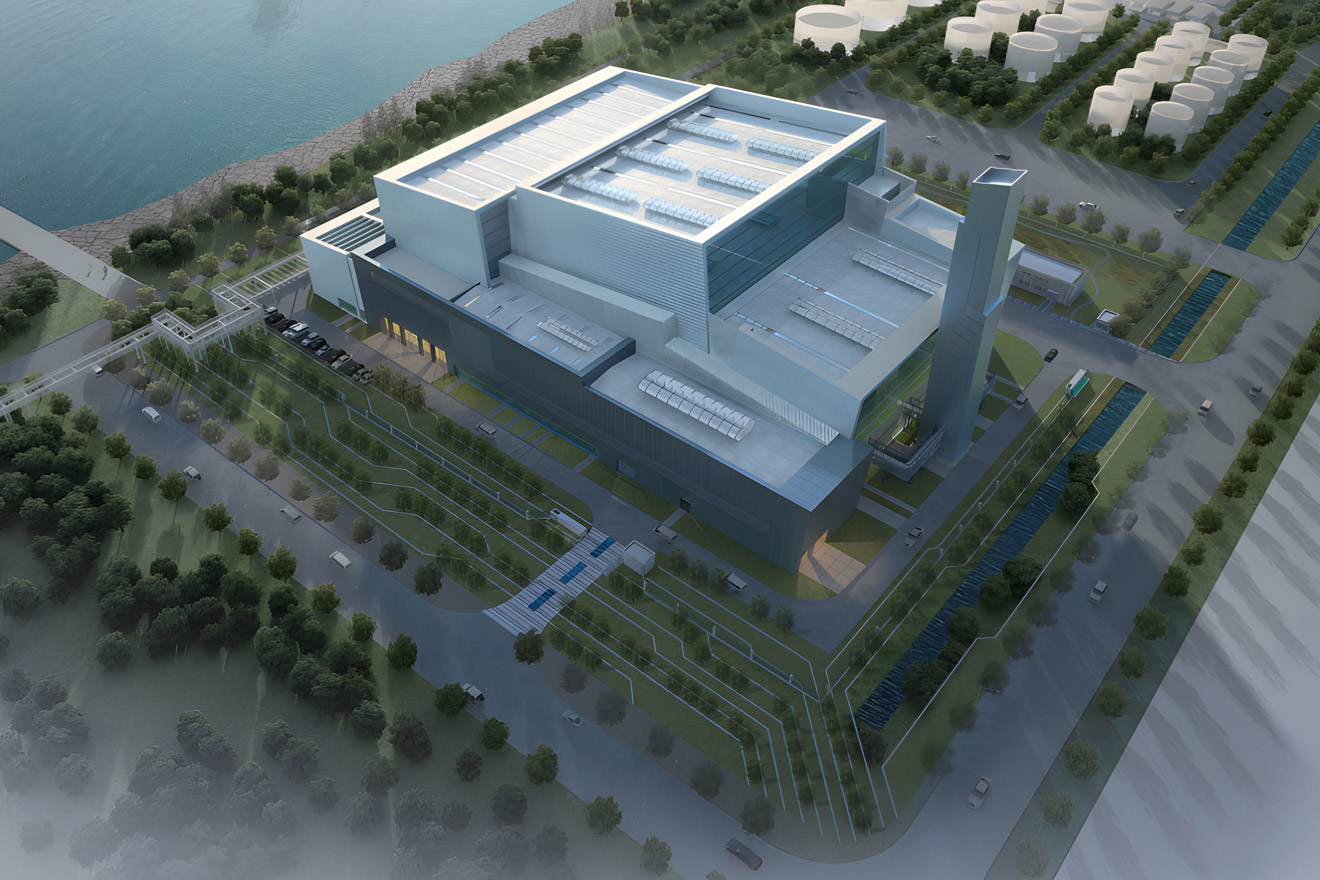

Pazarolja az energiát (WTE)- Városi szilárdhulladék -égető kazán - Vegyi hulladék -égető kazán - Orvosi hulladék égetési kazán Városi szilárd hulladék égetési kazán (WTE)Az MHL Power Dongfang Boiler Co., Ltd. (MHDB) (MHDB) által szakmai módon kifejlesztett és előállí...

Városi szilárd hulladék égetési kazán (WTE)Az MHL Power Dongfang Boiler Co., Ltd. (MHDB) (MHDB) által szakmai módon kifejlesztett és előállí... Vegyi hulladék égetési kazán (WTE)Az MHL Power Dongfang Boiler Co., Ltd. (MHDB), mint a veszélyes kémiai hulladékkezelés területén ...

Vegyi hulladék égetési kazán (WTE)Az MHL Power Dongfang Boiler Co., Ltd. (MHDB), mint a veszélyes kémiai hulladékkezelés területén ... Orvosi hulladék égetési kazán (WTE)Az MHL Power Dongfang Boiler Co., Ltd. (MHDB) gondosan felépített egy professzionális orvosi hull...

Orvosi hulladék égetési kazán (WTE)Az MHL Power Dongfang Boiler Co., Ltd. (MHDB) gondosan felépített egy professzionális orvosi hull... Egyéb kazán- Benson egyszer átlátható kazán - Természetes keringési dob kazán - Speciális Boiler

Egyéb kazán- Benson egyszer átlátható kazán - Természetes keringési dob kazán - Speciális Boiler Benson egyszer átlátható kazán (300MW vagy annál magasabb)A Benson egyszeri kazán (300MW vagy annál magasabb) fejlett közvetlen áramlású égési technológiát...

Benson egyszer átlátható kazán (300MW vagy annál magasabb)A Benson egyszeri kazán (300MW vagy annál magasabb) fejlett közvetlen áramlású égési technológiát... Természetes keringési dobkazán (200 MW és annál alacsonyabb)Az MHL Power Dongfang Boiler Co., Ltd. (MHDB), mint az energiaberendezések gyártásának vezetője, ...

Természetes keringési dobkazán (200 MW és annál alacsonyabb)Az MHL Power Dongfang Boiler Co., Ltd. (MHDB), mint az energiaberendezések gyártásának vezetője, ... Különleges kazánAz MHL Power Dongfang Boiler Co., Ltd. (MHDB), mint a speciális kazán területének vezető gyártója...

Különleges kazánAz MHL Power Dongfang Boiler Co., Ltd. (MHDB), mint a speciális kazán területének vezető gyártója... Szolgáltatás - Power felforgatásH-típusú finom cső elfogadott flash-ellenállási hegesztési technológiát, két négyzet alakú acéllemezt hegesztve, kör alakú ívrésekkel a csupasz cső közepén. A H-típusú finom cső a következő jellemzőivel rendelkezik: -Kiváló hőátadási hatékonyság -A füstgáz áramlási ellenállása -Ha ant...

Szolgáltatás - Power felforgatásH-típusú finom cső elfogadott flash-ellenállási hegesztési technológiát, két négyzet alakú acéllemezt hegesztve, kör alakú ívrésekkel a csupasz cső közepén. A H-típusú finom cső a következő jellemzőivel rendelkezik: -Kiváló hőátadási hatékonyság -A füstgáz áramlási ellenállása -Ha ant... H-típusú alsó csőH-típusú finom cső elfogadott flash-ellenállási hegesztési technológiát, két négyzet alakú acélle...

H-típusú alsó csőH-típusú finom cső elfogadott flash-ellenállási hegesztési technológiát, két négyzet alakú acélle...

nyelv

nyelv